Im Zuge der Globalisierung und zum Erhalt bzw. zur Steigerung der Wettbewerbsfähigkeit müssen Unternehmen immer flexibler und schneller auf eine wachsende Anzahl von Kundenwünschen bei sinkender Stückzahl reagieren. Individualisierte Produkte und damit einhergehende angepasste Produktionsprozesse sind Bestandteile zukünftiger Nachfragen. Die Digitalisierung kann dabei als Mittel zur Steigerung der Material- und Rohstoffeffizienz genutzt werden. Bei der Digitalisierung geht es um die elektronische Erfassung und Verarbeitung von Daten sowie die Vernetzung von Maschinen, Anlagen und Produktionsstätten.

Durch digitale Lösungen können im Betrieb beispielsweise die Kommunikation zwischen Anlagen erleichtert und so Produktionsprozesse effizienter gestaltet oder logistische Prozesse unterstützt werden. Damit lassen sich zum Beispiel auch die Fehlproduktion und der Ausschuss reduzieren.

Digitalisierung ermöglicht auch Innovationen! Das Deutsche Ressourceneffizienzprogramm – ProgRess III setzt auch auf die Digitalisierung. Diese wird als ein Enabler zur Steigerung der Ressourceneffizienz im Kontext der Industrie 4.0 sowie der Informations- und Kommunikationstechnik angesehen.

Im Folgenden finden Sie Fragen und Antworten zum Thema Digitalisierung und Ressourceneffizienz.

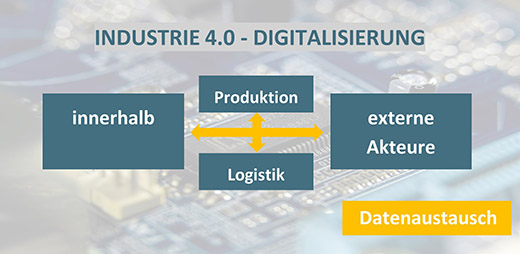

Was bedeutet "Industrie 4.0"?

Industrie 4.0 steht für die Digitalisierung von industriellen Prozessen. Die Digitalisierung dient dabei als Basis für den Datenaustausch, innerbetrieblich (z. B. zwischen Maschinen und Werkstücken) sowie mit externen Akteuren. Durch die Digitalisierung und die effektive Nutzung von Informations- und Kommunikationstechniken werden Produktions- und Logistikprozesse vernetzt. Das Ziel ist es dabei stets, flexibel und reaktionsfähig zu bleiben und Schwachstellen innerhalb der Wertschöpfungskette zu identifizieren, entscheidende Erfolgsindikatoren für eine ressourceneffizientere Produktion zu definieren und Instandhaltungen präventiv zu erkennen.

- Bayerisches Staatsministerium für Umwelt und Gesundheit (2012): Anleitung zur Anwendung des Stoffflussmanagement-Tools - PDF

- VDI Zentrum Ressourceneffizienz (2017): Ressourceneffizienz durch Industrie 4.0 Potentiale für KMU des verarbeitenden Gewerbes

- VDI Zentrum Ressourceneffizienz: Akteure im Produktlebenszyklus und deren informationstechnische Vernetzung

- Bayerisches Staatsministerium für Umwelt und Verbraucherschutz: Stoffflussmanagement in kleinen und mittleren Unternehmen

- Bundesministerium für Wirtschaft und Energie: Mittelstand Digital: Unterstützung bei der digitalen Transformation im Mittelstand - PDF

Was versteht man unter künstlicher Intelligenz und wo wird diese eingesetzt?

Kann eine Maschine menschliche Fähigkeiten wie logisches Denken, Lernen, Planen und Kreativität imitieren spricht man von einer künstlichen Intelligenz (KI).

Technische Systeme können mit Hilfe von KI die Umwelt wahrnehmen. Die Wahrnehmung erfolgt über eigene Sensoren wie zum Beispiel eine Kamera oder über vorbereitete oder gesammelte Daten. Die KI ist in der Lage zur Lösung eines bestimmten Problems oder zur Erreichung eines Ziels diese Daten zu verarbeiten und auf diese zu reagieren. Durch die Analyse der Folgen früherer Aktionen ist es der KI möglich, das Handeln anzupassen und autonom zu arbeiten.

Grundlegend spricht man von zwei KI-Arten: Software und "Eingebettete". Softwares mit KI sind beispielsweise virtuelle Assistenten, Bildanalysesoftware, Suchmaschinen, Sprach- und Gesichtserkennungen. Von "eingebetteter KI" spricht man beispielsweise bei folgenden Anwendungen: Roboter, autonome PKW, Drohnen sowie Anwendungen des "Internets der Dinge".

In der Herstellung und Produktion können KI-basierte Lösungen beispielsweise auch in Echtzeit die Qualität von Produkten, Anlagen und Werkzeugen überprüfen, visualisieren und Rückmeldung geben. Dadurch können z.B. Werkzeuge länger genutzt und ein Verschleiß rechtzeitig erkannt werden, wie bei unserem Praxisbeispiel Hufschmied Zerspanungssysteme GmbH. Das spart Ressourcen, Produktionskosten und verringert auch den CO2-Fußabdruck.

- LfU/REZ: Praxisbeispiel Hufschmied Zerspanungssysteme GmbH

- Universität Augsburg Anwenderzentrum Material- und Umweltforschung: FAQ zum Lebenszyklus der Künstlichen Intelligenz mit verschiedenen Weiterbildungsangeboten

- KI-Produktionsnetzwerk Augsburg: Unsere Angebote

- Universität Augsburg Anwenderzentrum Material- und Umweltforschung: KI-Bildungsprogramm

Welche Chancen bietet die Digitalisierung den Unternehmen?

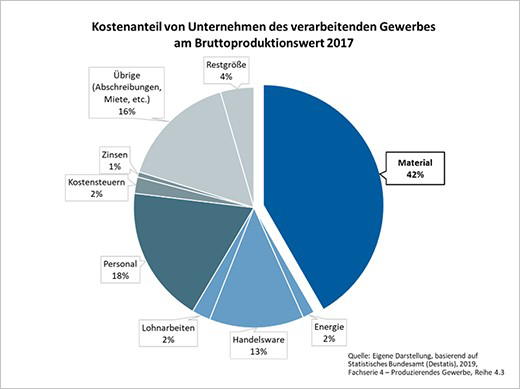

Aus unternehmerischer Sicht kann die Digitalisierung helfen, Ressourcen effizienter zu nutzen, dadurch Kosten zu sparen und die Wettbewerbsfähigkeit zu steigern. Im verarbeitenden Gewerbe nimmt der Materialaufwand den größten Kostenanteil in der Produktion ein.

Mit ressourceneffizientem Handeln kann dieser Materialaufwand gesenkt und somit die Nachfrage nach Rohstoffen drastisch reduziert werden.

Ressourcenverbräuche sind inner- und außerbetrieblich oft nicht bekannt. Unternehmen können die Möglichkeiten der Digitalisierung für die Schaffung einer umfassenden Datenbasis nutzen. Diese kann für weiterführende Analysen verwendet werden, die das Prozessverständnis verbessern und mögliche Ressourceneffizienzpotenziale aufdecken. Um insbesondere kleinen und mittleren Unternehmen dabei zu helfen, den Digitalisierungsgrad im Hinblick auf Ressourceneffizienz einzuschätzen und Ressourcendaten systematisch zu erfassen und auszuwerten, können Tools wie beispielsweise das Ressourcenselbsteinschätzungstool (ReSET) des VDI Zentrums für Ressourceneffizienz (VDI ZRE) hilfreich sein.

Welche konkreten Chancen die Digitalisierung Unternehmen bietet, sehen Sie auch in unserem Erklär-Film zur Digitalisierung:

- REZ-Film: Ressourceneffizient wirtschaften mithilfe der Digitalisierung

- VDI Zentrum Ressourceneffizienz (2017): Ressourceneffizienz durch Industrie 4.0 Potentiale für KMU des verarbeitenden Gewerbes

- acatech – Deutsche Akademie der Technikwissenschaften: Akzeptanz von Industrie 4.0 - PDF

- VDI Zentrum Ressourceneffizienz

Welche Maßnahmen zur Ressourceneinsparung gibt es?

Die digitale Transformation bietet neues Potenzial für die Verringerung des Verbrauchs von Material und Energie: Der Einsatz von Ressourcen kann beobachtet, nachverfolgt und optimiert werden, Informationen sind in Echtzeit verfügbar – wie Sie bereits in unserem Erklär-Film zur Digitalisierung kennengelernt haben (siehe oben). Möglicherweise können neue Geschäftsfelder erschlossen werden, wie z. B. Angebot einer Leistung anstatt nur eines Produkts.

Die digitale Vernetzung bietet entlang der gesamten Wertschöpfungskette verschiedene Ansatzmöglichkeiten zur Ressourceneinsparung:

- Produktplanung (Digitale Werkzeuge beim Produktdesign, um Schwachstellen aufzudecken und so den Materialeinsatz zu verringern; 3-D-Druck beim Prototypenbau)

- Herstellung (digitale Vernetzung von Maschinen, Produkten und Mitarbeitern für optimierte Herstellungsprozesse; Verwendung neuer Techniken wie additive Fertigungsverfahren oder Unterstützung z. B. mittels Dashboards an Produktionsmaschinen, um Maschinenzustände zu überprüfen oder Tablets mit Reparatur- oder Montageanleitungen)

- Entsorgung (verbesserte Kreislaufführung von Materialien z. B. durch sensorgestützte Sortierung, digitale Vernetzung von Betrieben für verbesserten Austausch untereinander)

Maßnahmen zur Steigerung der Ressourceneffizienz mittels digitaler Anwendungen können in Unternehmen des produzierenden Gewerbes auf unterschiedlichen Ebenen eingesetzt werden, z. B.:

Lösungen auf der Prozessebene

- Dezentrale Steuerung mit intelligenten Werkstücken, die ihren eigenen Produktionsprozess steuern, die Steuerungsparameter können dabei z. B. hinsichtlich Ressourceneffizienz optimiert werden

- Prädikative Wartung: Systeme entdecken frühzeitig Maschinenfehler, Ausfälle können so vermindert werden. Wie an unserem Praxisbeispiel Hufschmied Zerspanungssysteme GmbH ersichtlich, kann über eine KI-basierte Software mit extern integrierter Sensorik zum Beispiel die Standzeit von Maschinen und Werkzeuge erhöht werden. Neben einer vorausschauenden Wartung, dem sog. Predictive Maintenance, können auch Prozesse unmittelbar überwacht und Daten visualisiert werden. Durch diese digitale Kontrolle kann die nachgelagerte Qualitätssicherung reduziert, der Ausschuss verringert und Werkzeuge materialeffizienter genutzt werden.

- Algorithmusbasierte Vorhersagemodell für die Produktion: KI-basierte Software, wie die, von unserem Praxisbeispiel Contech Software & Engineering GmbH kann auch zur Berechnung von Vorhersagemodellen eingesetzt werden, woraus optimale Prozessparameter für die gesamte Produktion abgeleitet und somit beispielsweise ein erhöhter Anlaufausschuss verringert werden kann.

- Werkerunterstützung in der Fertigung und Montage anhand genauer Anweisungen durch mobile Endgeräte wie z. B. Smart Glasses, um Fehler und Ausschuss zu reduzieren und Durchlaufzeiten zu verkürzen.

Systemlösungen auf Ebene des Betriebs und innerhalb der Lieferkette

- Nutzung eines Manufacturing Execution System (MES) zur Steuerung, Überwachung und Optimierung der Fertigung sowie Bildung von Kennzahlen. Die Korrelation von Echtzeitdaten aus den verschiedenen Quellen dient der Transparenz und Effizienz in der Fertigung und ermöglicht dadurch auch einen effizienten Ressourceneinsatz

- Metering und Accounting, das Erfassen und Analysieren von Ressourcenverbräuchen, z. B. Strom, Gas, Wasser

- Smarte Produktionsdienstleistungen, z. B. anlagenspezifische Handelsplattformen, von denen Prozessdaten für unterschiedliche Anwendungen erworben werden können

- RFID-Technik "Radio-Frequency Identification": Gegenstände, die mit einem Transponder ausgestattet sind, können eindeutig identifiziert werden und tragen zu Transparenz über Produktions- und Qualitätsdaten und damit zur Optimierung des Produktions- oder Lieferprozesses bei

- LfU/REZ: Praxisbeispiele

- VDI Zentrum Ressourceneffizienz (2017): Ressourceneffizienz durch Industrie 4.0 Potentiale für KMU des verarbeitenden Gewerbes

- Bundesministerium für Wirtschaft und Energie: Plattform Industrie 4.0

- Institut der deutschen Wirtschaft Köln (2017): Digitale Strategien für mehr Materialeffizienz in der Industrie - PDF

Wie können Ressourceneffizienzmaßnahmen für den eigenen Betrieb ausgewählt werden?

Die Digitalisierung eröffnet Unternehmen vielfältige Möglichkeiten, ihre Prozesse beispielsweise besser zu verstehen und effizienter zu gestalten. So kann zum einen eine Datenbasis über die Material- und Rohstoffverbräuche in Betrieb und Wertschöpfungskette geschaffen werden. Zum anderen können geeignete Maßnahmen der digitalen Transformation ausgewählt werden, die für den Betrieb Einsparmöglichkeiten im Hinblick auf Ressourcen bieten.

Im Rahmen der Studie des VDI-ZRE "Ressourceneffizienz durch Industrie 4.0" wurden dafür drei Handlungsempfehlungen für Unternehmen erarbeitet:

Handlungsempfehlung 1: Ermittlung des Reifegrads der Digitalisierung und Auswahl von Maßnahmen

Zunächst empfiehlt sich die Ermittlung des Digitalisierungsstands des Unternehmens, z. B. mittels eines "Readiness-Checks". Aufbauend auf den jeweiligen Reifegrad können anhand eines Maßnahmenkatalogs geeignete Maßnahmen passend zum jeweiligen Digitalisierungsstand ausgewählt werden. Um den Digitalisierungsstand eines Unternehmens zu ermitteln, bieten sich z. B. die über die Mittelstand 4.0-Kompetenzzentren bereitgestellten Readiness-Checks an (siehe Links).

Handlungsempfehlung 2: Erfassen und Auswerten von Ressourcendaten

Hier steht die Schaffung einer Datenbasis zu den Ressourcenverbräuchen (anlagen- und prozessbezogen) unter Anwendung der Möglichkeiten und Komponenten von Industrie 4.0 im Vordergrund. Neben der Datenerfassung ist die Analyse der Daten von entscheidender Bedeutung, um Ressourceneffizienzpotenziale herauszuarbeiten und Erfolge eingesetzter Maßnahmen zu bewerten.

Handlungsempfehlung 3: Entwicklung von Strategien für Ressourceneffizienz im Unternehmen

Betriebe sollten die digitale Transformation auch als Chance für mehr Ressourceneffizienz wahrnehmen und diese in ihrer Digitalisierungsstrategie entsprechend berücksichtigen. Hilfe dabei können z. B. die Angebote der Kompetenzzentren bieten (z. B. Ressourcenselbsteinschätzungstool "ReSET" des VDI ZRE, siehe Abbildung, veröffentlicht in der Studie "Ressourceneffizienz durch Industrie 4.0 Potentiale für KMU des verarbeitenden Gewerbes").

- VDI Zentrum Ressourceneffizienz (2017): Ressourceneffizienz durch Industrie 4.0 Potentiale für KMU des verarbeitenden Gewerbes

- VDI Zentrum Ressourceneffizienz: Ressourcencheck Digitalisierung

- Mittelstand 4.0 Kompetenzzentrum Augsburg: Readiness-Check

- Mittelstand 4.0 Kompetenzzentrum Kaiserslautern: Readiness-Check

Welche positiven Auswirkungen hat die digitale Transformation auf die Kreislaufwirtschaft?

Die Kreislaufwirtschaft kann dank unterschiedlicher Lösungsansätze mit Hilfe digitaler Daten und Nutzerschnittstellen, Abstimmung von Stoff- und Informationsflüssen oder Automatisierung zur Verknüpfung von Industrie und Abfallwirtschaft und digitalen Lösungsanbietern in besonderem Maße von der Digitalisierung profitieren. Beispiele dafür sind:

- effiziente Wiederverwertung bereits verbauter Rohstoffe

- Steigerung der Recyclingquote bei Abfällen

- Beschleunigung von Abfallsammlung- und Transport

Die Kennzeichnung von Produkten z. B. mittels "Radio-Frequency Identification" (RFID) könnte für die spätere Demontage bzw. das Recycling Vorteile bieten, um z. B. qualitativ hochwertige Rezyklate zu gewinnen.

Eine bessere Verfügbarkeit von Informationen über recycelte Rohstoffe, z. B. hinsichtlich Qualität und Verfügbarkeit, könnte deren Einsatz für Unternehmen erleichtern.

Im Bereich der Entsorgungswirtschaft können digitalisierte Anwendungen im Abfallmanagement wie beispielsweise smarte Fahrzeuge oder vernetzte Abfallbehälter zur Prozessoptimierung beitragen, indem Touren besser geplant werden und Füllstände erfasst werden. Eine mit entsprechendem Sensor ausgestattete Mülltonne wird z. B. nur dann entleert, wenn es sich lohnt. Überflüssige Fahrten können so vermieden werden.

Weiterführende Informationen

Links zu anderen Angeboten

- BMU: Überblick zum Deutschen Ressourceneffizienzprogramm (ProgRess)

- Institut der Deutschen Wirtschaft: Digitale Strategien für mehr Materialeffizienz in der Industrie

- Mittelstand 4.0 Kompetenzzentrum Augsburg: Digitalisierung mit uns gemeinsam erleben & entdecken

- Bundesministerium für Wirtschaft und Energie: Wie optimiere ich meine Prozesse?

- Mittelstand 4.0 Kompetenzzentrum Augsburg: Praxisbeispiele